全新箱式(蜂窝式)内浮盘介绍

一,现状

浮盘的应用可以追溯到20年前,由于国家对安全和环保要求,老式浮盘的更新换代迫在眉睫,箱式(蜂窝式)内浮盘应运而生。

二,产品设计和制造标准

APIstd650 《钢制焊接石油储罐 附录H部分》

GB50341 《立式圆筒形钢制焊接油罐设计规范》

GB50128 《立式圆筒形钢制焊接贮罐施工及验收规范》

GB50074 《石油库设计规范》

GB15599 《石油与石油设施雷电安全规范》

GB13348 《液体石油产品静电规程》

HGJ223、SHJ505 《炼油、化工施工安全规程》

HG/T2809 《浮顶油罐密封装置橡胶密封带》

GBl2706 《额定电压35KV及以下铜铝芯塑料绝缘电力电缆》

GB/T8918 《钢丝绳》

GB/T3280 《不锈钢冷轧钢板和钢带》

GB/T14976 《流体输送用不锈钢无缝钢管》

GB/T14975 《结构用不锈钢无缝钢管》

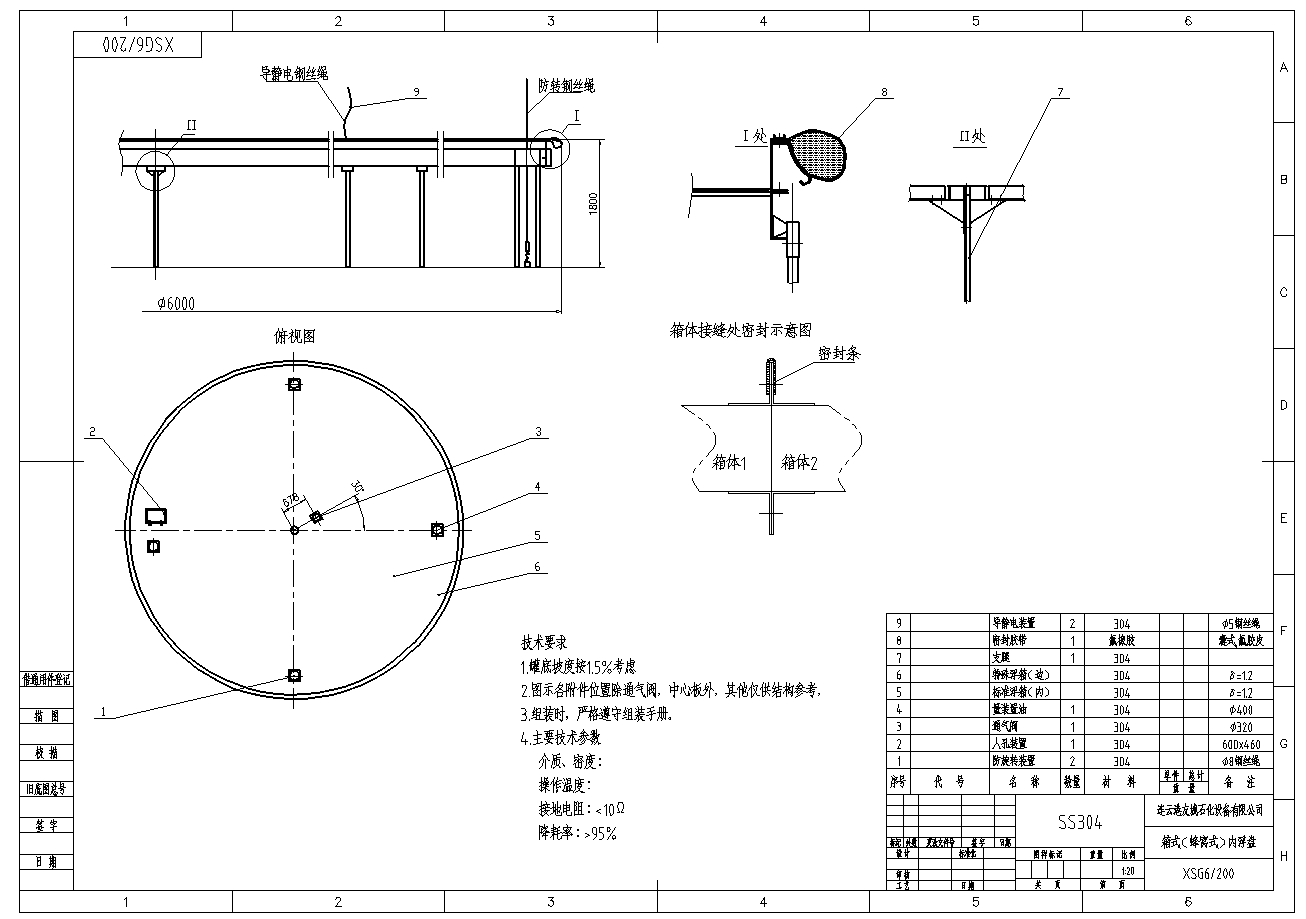

三,浮盘部件介绍

3.1 浮子

采用不锈钢板冷弯焊接成箱体,确保浮筒不会漏油,其浮力设计超过浮盘总重量的两倍。

3.2、组合骨架

采用不锈钢板冷弯成各种型材,组合成骨架,边缘板设计确保浸入储液中≥100mm。

3.3通气阀

当浮盘下面油气压力到达0.01Kgf/cm2时,通气阀应能自动开启,以排出浮盘下部的空气和油气,在浮盘下降至低位置之前,通气阀应能开启

3.4浮盘人孔

人孔设计开启自如,保证安装,维修人员顺利地自由上下,周边用符合介质条件的密封条密封,下框浸入液面不小于100mm,密封效果良好。

3.5支腿

浮盘下部设有符合安装、维修时用以支撑的支腿,支腿条用无缝不锈钢管管材制作,分布均匀,其承载能力大于浮盘临界压力,支撑高度1800mm。支腿底部设有防撞垫,并设有排油孔。

3.6密封胶带

根据贮存液体介质,密封材料采用聚四氟乙烯囊式、氟橡胶舌型双层密封,根据业主要求,浮盘现场采用双层密封。

3.7量油孔

根据储罐计量方式的要求进行设计、制造,其下部浸入液面不小于100mm,上部有弹性橡胶封闭。

3.8防转装置

防转装置采用2根Φ8的钢丝绳,使漂浮在液面上的内浮盘在晃动或者摆动时有所节制,不会产生较大的旋转和中心位置偏移。

3.9导静电装置

导静电装置采用2根Φ5的钢丝绳,其作用是将内浮盘上的静电导出接地,避免油罐内油品存入或放出过程中产生的静电在内浮盘上聚集,防止应偶然事故产生火花,引起火灾。接地电阻按要求不得大于10Ω。

四,组装箱式内浮盘的结构特点

1、箱式内浮盘采用了箱式结构。即浮盘的主体为箱形;主体与介质为全接触,油气空间接近零,大大减少介质蒸发损耗。蜂窝式浮盘:采用全焊接式蜂窝箱体,避免了胶粘开裂的缺点。 并且将箱体分割成各个小单元格,减少了腐蚀造成的浮力问题。

2、箱式内浮盘整体采用浮箱紧密相连,浮力较普通浮盘大,浮箱厚度相对于浮筒式浮盘减少许多,因而增加了储罐的储油量,增加储罐利用率。

3、箱式浮盘与液面接触部分均匀布满浮箱,因而浮力均匀,运行平稳,保证了浮盘的运行安全,不会出现卡盘现象。

4、箱式浮盘安装简易、迅速、维修成本低;采用螺栓连接,无需焊接,特别适用于改造罐;零部件实现模具化、标准化生产,互换性好。

5、罐利用率高:由于浮盘为全接触式,几乎无油气空间,整个结构一般小于150mm厚,因此相比较其他浮盘增加了储罐空间,提高储罐的储存利用率。

6、安装简易 迅速 耐腐蚀 维修成本低:浮盘安装用螺栓连接,无需焊接,特别适用于改造罐;零部件实现模具化、标准化生产,互换性能好。因此组装式不锈钢浮盘被美国石油界专家称为“永不沉没”的油罐内浮顶。

7、节能效果显著,可达98%以上:节能、降耗,浮盘设计确保油气空间小,有效减少了介质的蒸发量,降耗率达到98%。使用安全,减少环境污染。

8、安全性好:该产品设计对静电导出有十分完善的考虑,无潜在的静电危险,确保使用安全。产品实现了标准化生产,在工厂予制后无需焊接,全部在现场组装,故其安装、维修简捷、方便。

9、与以往箱式(或蜂窝式)浮盘性能对比:老式箱式(或蜂窝式)浮盘需要在罐内焊接,各焊接点容易造成锈蚀,箱体较长(一般为4m),安全系数

低,若有一只箱体渗漏将造成整体浮力的倾斜。新式箱式(或蜂窝式)浮盘所有零部件均在现场用螺栓及铆钉连接,无需焊接,各箱体长度较小一般通用箱体长度为2m,特殊箱体小于2m,即使有两个箱体渗漏也不会影响整体浮力,提高了整个浮盘的安全系数。

五,技术要求

1、内浮盘的设计、制作、安装、检验和验收符合GB50341《立式圆筒形钢制焊接油罐设计规范》及GB50128《立式圆筒形钢制焊接储罐施工及验收规范》的要求。

2、内浮盘在全行程上能无阻碍地正常运行,不得出现卡塞、锁死等现象,罐体、内浮盘及密封装置均不得被损伤。内浮盘在整个升降过程及静止状态下应始终处于水平漂浮状态。

3、无论位于低高度还是运行到高设计液位处,内浮盘及其上的任何构件均不得与储罐的固定部分发生碰撞。

4、内浮盘用材料符合相应国家及行业标准要求。所用材料,应有材料供货厂家提供的质量证明书。

5、内浮盘支腿应能支撑内浮盘全部静载荷(包括所有的构件,如密封件和附件等)和均布的600Pa的附加载荷。还应考虑非均匀支撑沉降的影响。

6、内浮盘支腿为固定式,支撑高度为1800mm。浮盘不得与罐体的任何附属部件相碰,腿与障碍物间距≥300㎜。如遇进出油管处采取调整位置措施,避开进出油管。

7、支腿下端安装保护垫,并设有排油孔,保护罐底防腐层。防护垫材料不应污染储存介质。

8、箱体采用不锈钢板冷弯焊接成制作,箱体的规格(直径、厚度)应符合标准要求。箱体焊缝应采用氩弧封底焊接,且为全焊透焊缝结构,焊缝应平滑浮不允许有夹渣、气孔、咬边、未焊透等缺陷。焊后必须逐件进行0.2MPa压力的气密性试验,试验合格后,再将断部φ5工艺孔用封焊封闭。

9、浮盘在储液上漂浮时浮力构件提供的浮力不得小于浮顶自重(包括浮顶上的配件)的2倍外加边缘密封与罐壁之间的摩擦力

10、内浮盘浮力元件及浮力元件自身与其他部分的连接结构应能承受进液时产生的汽液峰值冲击。

11、内浮盘的任意两个浮力元件泄漏后,内浮盘应仍能漂浮在液面上而不产生附加危害。

12、除另有具体规定外,浮顶浮力计算时,储存介质的比重取700Kg/ m3

13、浮盘的设计寿命为15年。浮盘选材亦应满足这一要求。

14、边缘板外端至罐壁距离为190 mm,边缘板侧板体与罐壁之间的密封间隙为230mm,具体数值由卖方提出,交买方设计部门确认。

15、内浮盘的外边缘板、浮顶支柱及浮顶上的所有开口接管,应至少高出液面150mm。

16、内浮盘的外边缘板及穿过浮顶的所有开口接管,浸入储液的深度不应小于100mm。

17、支柱、导向装置、液位测量装置等穿过浮顶处,须加设可靠的密封结构。

18、浮盘在漂浮或静止时,其上表面要求平整。考虑到排除上表面的冷凝液,可以设排液面管。

19、内浮盘上所有的金属部件均应互相电气连通,并通过罐体与罐外部接地件相连。连接内浮盘和罐顶的静电导线采用Φ5mm不锈钢丝绳制成。导线根据储罐的容积量选择相应的数量;其导线在浮盘上宜均匀布置。

20、当浮顶将处于支撑状态时,通气阀应能自动开启,当浮顶处于漂浮状态时,通气阀应能自动关闭并应密封良好。通气阀的数量和流通截面应按收发油时的峰值流量确定,并应由油罐设计单位确认。

21、除另有具体规定外,内浮盘上均应至少配置一个人孔,其内孔尺寸应保证人体自由进出(采用形人孔时不宜小于600×500mm)。为方便浮盘维护,人孔宜配备通往罐底的梯子。梯子底部距离罐底板应留有100mm间隙。

22、内浮盘设置防转装置,防转装置采用2根Φ8mm钢丝缆绳机构。防转装置穿过浮顶处密封良好,防转装置单罐浮盘应每台配备≥2套。

六,内浮盘主要材料

1、不锈钢浮箱采用优质不锈钢板弯制后焊接成形。板厚度为1.2mm。

2、所有浮箱经0.2Mpa气密性检测,内浮盘浮力与自重之比大于2倍。

3、密封胶带:选用国家大型企业生产的胶带。根据介质选用适合介质的橡胶(具体见供货清单)。优点:耐油,耐腐蚀。密封装置能补偿±100mm环向间隙尺寸偏差,具有良好的密封性能。

4、浮盘支腿为Φ32×2不锈钢管,材质304。支腿为固定式,高度从底部至上平面为1.8m。连接型式:螺栓连接。支腿自身有排液结构。

5、箱体搭接处采用螺栓、不锈钢压条(25×8×1.0)连接,并加橡胶密封带。

6、防翻转装置良好,浮盘无旋转移位,采用Φ8钢丝绳,材质:不锈钢。弹簧:60Si2Mn,热浸锌。

7、所有紧固件均采用不锈钢材料。

8、防静电导线采用Φ5钢丝绳。

有任何问题请联系我们,连云港友城石化设备有限公司,一站式服务热线(微信同号)18061381065